Si vous envisagez d’utiliser des solutions robotiques pour automatiser votre entrepôt ou votre site de production, commencez par identifier les processus qui se prêtent le mieux à ces solutions.

Les robots intelligents d’aujourd’hui sont flexibles et couvrent un large éventail d’applications. La manutention de palettes reste une tâche essentielle dont sont chargés les opérateurs manuels. Parce qu’elle est également répétitive, ceux-ci utilisent un temps et des ressources conséquents pour effectuer ces déplacements latéraux très simples.

Examinons les 5 principales applications robotiques qui créent une valeur ajoutée maximale pour nos clients.

Trains logistiques

Les trains logistiques, ou milk-runs, constituent l’une des applications les plus importantes dans la production.

Très répétitives, ces applications reposent le plus souvent sur des opérations manuelles pour déplacer des objets avec précaution et les livrer à différents endroits. C’est donc généralement l’un des premiers flux faisant l’objet d’une automatisation.

Les AGV utilisés pour ces trains logistiques permettent aujourd’hui aux sites de production d’optimiser leurs flux de matière matières premières ou de produits finis en toute sécurité et de garantir un fonctionnement ininterrompu.

Pour accroître davantage l’autonomie de ces systèmes, les fournisseurs de solutions AGV proposent parfois une option d’auto-attelage et d’auto-dételage qui permet de gérer le raccordement entre le robot et les remorques.

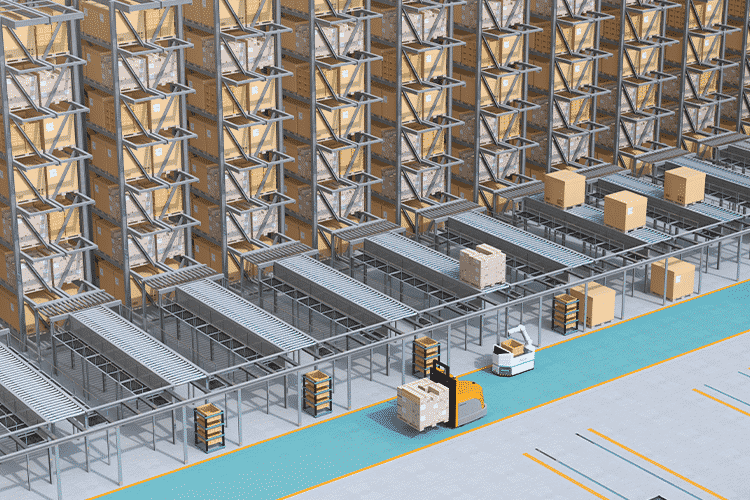

Interface avec les convoyeurs pour un retrait ou un dépôt sur une zone tampon

La possibilité d’intégrer les AGV au cadre opérationnel existant témoigne de la simplicité d’installation et de la flexibilité de ces systèmes.

Grâce à des interfaces entre machines, robots, et WMS/ERP à l’aide de modules de communication, de lecteurs code-barres et de capteurs de présence palettes, vous disposez d’une installation totalement connectée.

L’alimentation et/ou l’évacuation de charges sur ou depuis un convoyeur vers une zone de stockage intermédiaire et l’un des flux les plus automatisés par nos robots.

C’est simple, sans valeur ajoutée et surtout, l’intégration des robots avec vos systèmes existants permet un lissage des flux optimal.

Stockage et récupération d’un lot de palettes sur des rayonnages de grande hauteur

Le stockage de marchandises ou de palettes sur des rayonnages de grande hauteur repose sur l’expertise des opérateurs pour manœuvrer avec précaution les chariots de manutention manuels.

Ces tâches exigent notamment un temps d’exécution et des compétences supplémentaires, de plus en plus dures à trouver sur le marché du travail. C’est pourquoi l’automatisation s’avère dans ce cas très pertinente.

En déployant des AGV, les opérateurs sont capables de se concentrer sur d’autres tâches à forte valeur ajoutée comme le tri, le conditionnement, etc.

Grâce à des systèmes de contrôle de gabarit de charge et des technologies permettant de gérer plusieurs types de palettes, l’espace de stockage est optimisé et parfaitement contrôlé par les machines.

Retour des palettes vides

Le retour des palettes qui ont été prélevées ou déplacées, et qui sont ensuite stockées de façon à pouvoir être à nouveau utilisées, représente une part importante des opérations logistiques.

Il s’agit toutefois d’une tâche à faible valeur ajoutée qui occupe une bonne partie du temps de travail de l’opérateur et qui peut donc être automatisée grâce aux robots.

Il s’agira dans ce cas d’un flux “complémentaire”, qui n’absorbera pas 100% de la disponibilité d’un robot.

Robots mobiles autonomes (AMR)

La tendance est aussi à l’utilisation d’AMR, de plus en plus appréciés pour leur capacité à déplacer simplement des marchandises de faible poids dans les entrepôts.

Ils garantissent la fluidité des flux et sont souvent utilisés en association avec les tâches d’un opérateur.

Parfaitement adaptés aux transports horizontaux sans besoin de prise/dépose en hauteur, les AMR sont de plus en plus plébiscités pour leur simplicité d’utilisation et leur rapidité de mise en œuvre.